Variables for Welding Design & Construction

1. Applicable Code

적용기술 기준규격( ASME Code Section IX) 및

제작 규격 (ASME Code Section I , III, IV, VIII Div.1, 2, 3 or XII etc. ) 기입

2. Company Name

WPS는 각 제작사별로 작성하여 사용하는 문서이므로 제작사명 기입

3. WPS No.

WPS No.는 WPS의 분류가 가능 하도록 각 제작사가 내부 규정에 의거 부여한 것.

제작사는 대부분 각 WPS에 대하여 대 분류로 P No. 및 Welding Process별로 분류 함.

소분류로 열처리 유/무 및 충격시험 유/무에 따라서 분류함.

4. DATE

PQR을 작성하는 해당부서의 책임자가 Approve 하고 QA부서의 책임자가 Certify한 이후로 WPS를 작성한 날짜를 기준으로 기록한다.

5. Rev. No. 및 Date

동일한 PQR을 적용하여 비 필수변수를 변경할 때 Revision된 Status 와 변경 Date를 기록할 수 있다.

6. Supporting PQR No.

WPS 작성을 위하여 PQ Test 수행 후 작성한 Procedure Qualification Record No.를

기록하여 WPS의 변수들을 추적(Traceability)가능하게 함.

7. Welding Process

(1) WPS 작성 시 적용된 용접방법(Welding Process)을 약어로 기록한다.

ex) SMAW, SAW, GTAW, FCAW, GMAW etc.

(2) 복합 Process일 경우 “+”로 연결한다.

ex) GTAW + SMAW, SMAW + SAW, GTAW + FCAW, GTAW + SMAW + SAW etc.

8. TYPE(S)

(1) AUTOMATIC : 용접봉의 Feed 방법 및 이동 방법을 모두 기계 조작에 의해

자동으로 시행하는 경우.

(2) SEMI-AUTOMATIC : 용접봉의 Feed 방법을 자동, 이동 방법은 수동으로 하는 경우

(FCAW, GMAW).

(3) MANUAL : 용접봉의 Feed 방법 및 이동 방법을 모두 수동으로 시행하는 경우

(GTAW, SMAW).

(4) MACHINE : 용접봉의 Feed 방법 및 이동 방법을 기계조작에 의해 하되

Welding Operator가 지속적으로 관찰 조절하는 경우.

* 복합 Process인 경우 Manual + Machine, Manual + Semi-Automatic 로 기입

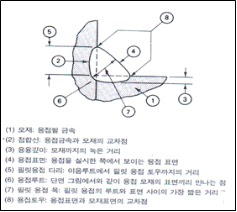

9. Groove Design

용접하고자 하는 모재의 개선 형상을 Sketch 하는 란으로 여기에는 모재 두께, Root

Gap, Root Face 및 개선 각도 그리고 그들의 허용 공차까지도 표기되어야 하고

Backing Strip이 있는 경우 재질, 형상, Back Gouging 유/무 등도 나타내어야 하며

가능하면 Bead의 형상도 Pass 순서를 지정하여 표시하여야 한다.

0. Root Spacing

용접 이음 에서 홈 아래 부분의 간격을 말한다. 용접법이나 이음의 형상에 따라서 그 값이 다르며 대체로 3~6mm 가량 정도가 적당하다.

11. Backing (Yes) _ (No) _

(1) WPS 작성 시 이음 형태가 Groove인 경우

1) FCAW & GMAW

① Ceramic Backing을 사용하는 경우

Backing 유/무란 YES에 ∨표, Backing 재질란에 Ceramic 으로 기록한다.

② Ceramic Backing을 사용하지 않는 경우.

● Backing 유/무란 NO에 ∨표, Backing 재질란에 None으로 기록한다.

● Double Welded Groove Weld의 2차 Welding 작업은 Weld Metal이 Backing이 되는 것으로 간주 한다.

● GTAW+SMAW의 Combination의 경우, SMAW는 GTAW Weld를 Backing으로 생각한다.

③ Ceramic Backing을 사용하거나 사용하지 않는 경우.

● Backing 유/무란과 Backing 재질란에(*)표를 하고 특기 사항란에 "No Backing or Ceramic Backing" 으로 기록한다.

2) 기타 Process

Backing 유/무란 Yes and No.에 ∨표, Backing 재질란에 “No backing for the 1st side, Weld metal for opposite side” 로 기록한다.

(2) WPS 작성 시 이음형태가 Fillet인 경우와 Overlay인 경우

Process에 관계없이 Backing 유/무란 Yes에 ∨표, Backing 재질란에 Base metal로 기록한다.

12. Retainers (Consumable Insert)

Fusible 혹은 Non-fusible이 있으며 주로 Pipe 용접에 많이 사용된다.

13. P No. / Group No.

(1) WPS 작성 시 P-No. 및 Group No.가 있는 경우

ASME SECT. IX QW-422에 준한다. 충격시험이 요구되면 Gr. No.는 추가 필수변수 (Supplementary Essential Variable)가 되므로 Gr. No.를 관리하여야 함.

(2) WPS 작성 시 P-No. 및 Group No.가 없는 경우

Spec. and Grade 란에 재질명 및 기계적 특성 값/화학적 성분을 기록한다.

(3) WPS 작성 시 Clad인 경우

Clad 재 P. No.를 앞에 적고 Slash(/) 하고 모재 P. No.를 뒤에 적어야 된다.

14. Qualified Thickness Range - Groove

(1) 이 두께 범위는 PQR 의 시편에 영향을 미치므로 ASME Code Section IX의 QW-451 참조

(2) WPS 작성 시 모재의 두께 범위에 대한 각종 사례를 보면 아래와 같다.

AMW/GTAW/GMAW(FCAW)/SAW에서 필수 변수(Essential Variable)만 적용되고 각 재질별 예외 조항을 제외할 경우, PQR에서 시험편 두께가

1) 1.5mm(1.6mm미만)로 검정 되었다면, WPS에서 자격 부여되는 두께는

1.6mm~3mm가 된다.

2) 10mm(1.6~10mm)로 검정 되었다면, WPS에서 자격 부여되는 두께는

1.6mm~20mm가 된다.

3) 15mm(10mmch과 38mm미만)로 검정 되었다면, WPS에서 자격 부여되는

두께는 4.8mm~30mm가 된다.

4) 40mm(38mm이상)로 검정 되었다면, WPS에서 자격 부여되는 두께는

4.8mm~203mm가 된다.

15. Qualified Thickness Range - Fillet

WPS 작성 시 Groove Welding만 PQT에서 OK이면 Fillet Weld는 두께에 상관없이 Qualify된다. (QW-217 및 QW451.4 참조).

16. Max. Thickness of Each Pass

Max. One Pass당 1/2inch를 원칙으로 한다.

SAMW/GMAW(FCAW)/ SAW에서는 One Pass당 1/2inch를 초과하면 용접 입열이 과다하게 되어 WPS를 새로 자격 부여 요구한다.

17. Spec. No. (SFA No.)

AWS 규격의 A 분류와 동일한 것으로서 용접 방법별로 용접봉을 분류한 것으로 ASME

Code Section II Part C에서 SFA –.1 ~ 5.32까지는 용접재료 사양에 대하여 서술하였고 SFA –.01은 용접재료 구매 Guide를 서술하였다. (QW-432참조)

18. AWS No. (Class)

각 용접봉별로 용접봉의 기계적특성, 화학적성분 및 적용 용접자세에 따라서 분류한 것.

19. F - No.

weld Rod나 Electrode의 용접성이 같은 것끼리 분류하여 Grouping한 Number이다.

F-Number는 절차서나 용접사 자격 심사의 수를 최소화 하기 위해 만들었다.

WPS 작성 시 PQR에서 자격 부여 받은 Filler Metal의 F-Number와 다른 Filler Metal을 본 용접에 사용할 경우는 재자격 부여 받아야 된다. 예를 들면 PQR에서 "F-Number : 6" 으로 자격 부여 받은 뒤 WPS를 "F-Number : 5" 로 작성하여 본 용접하려면 재 자격 부여 받아야 한다. (QW-404.4 참조)

20. A-No.

Deposited Weld Metal의 화학적인 조성에 대한 구분이다.

PS 작성 시 SMAW/SAW/GMAW/GTAW(철 금속의 경우만 적용)에서 용착부의

화학 성분이 QW-442의 한 A-No.로부터 어떤 다른 A-No.로 변경되면 재 자격 부여

받아야 한다. (QW-404.5 참조)

21. Size of Filler Metals

용접재료의 봉 Size는 용접방법, 모재의 두께, 자세, Joint Type에 따라 선정한다.

22. Filler Metal Trade Name

용가재의 상품명으로 필수변수는 아니나 가능하면 PQ Test시 사용했던 용접재료를 선정하여 PQR상에 기록함.

23-1. Weld Metal Thickness Range: Groove

Groove-Weld인 경우 PQR상에 기록된 Weld Metal Thickness를 기준으로 Section IX의 QW-451.1에 따라서 Weld Metal Thickness의 범위를 구할 수 있다.

23-2. Weld Metal Thickness Range: Fillet

Section IX Figure QW-451.4에 따라서 자격 부여된 필렛 용접 절차서는 모든 크기의 필렛 용접에서, 모든 두께의 모재와 모든 직경의 파이프, 혹은 튜브를 용접하는데 사용할 수 있다..

24. Electrode-Flux (Class)

SAW 용접 시 Electrode는 AWS Number (class)를 따르고, Flux의 등급의 변환은

SAW에서 필수 변수이므로 등급을 바꿀 시에는 WPS의 인증이 다시 이루어져야 함.

25. Flux Trade Name

PQR의 상품명을 확인하고 WPS에 기입함.

26. Flux Type

플럭스는 용융 슬래그로 금속을 덮어서 용융부를 대기로부터 보호한다.

플럭스는 용융부를 깨끗하게 하고 용접 금속의 화학 성분을 변경시키며 용접 비드의

모양을 변경시켜서 기계적 성질을 변화시키는데 영향을 준다.

플럭스는 여러 가지 형태의 분말로된 광물 혼합물이다.

Fused Flux, Bonded Flux, Mechanically Mixed된 플럭스가 생산된다.

27. Supplemental Filler Metal

추가 용가재의 양의 10% 이상 추가, 변경, 혹은 삭제는 SAW, GMAW, FCAW의

용접기법에서는 Essential Variables가 된다.

28. Alloy Flux

용접 금속의 합금성분이 추가 용가재(PAW인 경우 분말 용가재를 포함)의 성분에 주로

좌우될 때, WPS에 주어진 화학적인 범위를 벗어나서 용접금속의 중요한 합금성분에

영향을 줄 수 있는 WPS의 어느 부분의 변경

SAW, GMAW, FCAW의 용접기법에서는 Essential Variables가 된다.

29. Recrushed Slag

분쇄한 슬래그를 플럭스로 사용할 때, 제작자나 사용자가 플럭스를 Section Ⅱ Part C에 따라서 시험해야 하거나 QW-404.9에 의거 분류되지 않은 플럭스로서 자격 부여받아야 한다.

SAW에서 분쇄한 슬래그를 플럭스로 사용할 때 SAW에서 필수 요인이다.(QW-404.36)

30. Filler Metal Product Form

용가재 형태에 대해서 PQR에 기입된 용가재를 확인한 후 기입.

ex) Flux Cored, Solid or Metal Cored

31. Position(s) of Groove

(1) 이음 형태에 Groove가 있는 경우

SAW는 1G로 기록하고, 나머지 Process는 ALL로 기록하는 것을 원칙으로 하고, 특별히 자세를 규정하여야 할 경우는 예외로 한다.

(2) 이음 형태에 Groove가 없는 경우는 N/A로 한다.

32. Welding Progression

(1) Vertical-uphill Progression(3G, 5G, 6G)으로 용접 기능 검정 받아야 본 용접할 때 모든 자세로 자격 부여된다. 즉 Vertical-uphill Progression(3G, 5G, 6G)이 아닌 자세로 절차 검정 받고, 본 용접에서 Vertical-uphill Progression(3G, 5G, 6G)자세로 용접하려고 한다면 절차 검정을 다시 받아야 한다.

(2) 또 Uphill Progression 자세에서 절차 검정 때는 Stringer 비드로 자격 부여 받았으나 본 용접에서 Weave 비드로 수행하려고 한다면 검정을 다시 받아야 한다.

같은 조건에서 Weave 비드가 Stringer 비드보다 용접 입열이 크기 때문에 충격치가 낮아질 우려가 있기 때문이다.

(3) 3G, 5G 및 3F, 5F 일 경우 기재하는 것으로 용접의 진행 방향을 지시하는 것으로

다음과 같다.

1) Upward : 밑에서부터 위로 용접을 진행.

2) Downward : 위에서부터 밑으로 용접을 진행.

(4) 일반적으로 Downward는 용접 금속이 흘러내릴 우려가 있으므로

사용하지 않고 Upward를 채택한다.

33. Position(s) of Fillet

(1) 이음형태에 Fillet이 있는 경우 SAW는 1F, 2F로 기록하고, 나머지 Process는 ALL로 기록하는 것을 원칙으로 하고, 특별히 자세를 규정하여야 할 경우는 예외로 한다.

(2) 이음형태에 Fillet이 없는 경우는 N/A로 한다.

34. Preheat Temp.

주된 예열의 목적은 용접 금속 및 HAZ(Heat Affected Zone)의 균열 방지에 있으며 고객사양서에 특별한 언급이 없으면 예열온도는 ASME Code Section VIII, Div. 1 Appendix R에 따른다.

35. Interpass Temp.

(1) Multi-Pass를 통해 완성되는 용접부는 앞 Pass의 잔존 열원에 대한 영향을 받게 된다.

층간 온도란 다층(Multi-pass)용접에서 Arc를 발생하기 바로 이전 Pass 용접 열원에 의해 데워져 있는 용접부 모재의 온도를 말한다

(2) 위와 같은 이유로 추가 필수 요인이 적용될 경우에 층간 온도를 PQR보다 56℃ 초과하여 본 용접에 적용하면 재 기능 검정을 실시해야 한다.

36. Preheat Maintenance

용접후 열처리가 요구되는 경우 용접이 끝나고 열처리 들어가기까지의 기간 동안 예열을 계속 유지해서 급냉으로 인한 Crack의 발생을 방지할 수 있다. 그 예열을 유지하는 수단으로는 Gas Burner 혹은 Electric Heating Coil등이 있다.

37. Post Weld Heat Treatment

계약 시 고객사양서에 특별한 요구사항이 없을 경우는 아래와 같이 용접 후 열처리 온도,

방법 및 시간을 결정한다.

(1) ASME SECT. Ⅷ DIV. 1, UCS-56 과 UHA-32 기준에 의한다.

(2) Impact Test가 있는 경우는 ASME SECT. IX. QW-407.2에 따라서 Min.과 Max. Holding Time을 기록해야 한다.

38. Gas: Shielding

hielding Gas의 일차적인 목적은 용융금속을 대기로부터 차단하여 산화및 질화를 방지하는 역할을 하며 WPS 작성 시 GMAW/FCAW/GTAW의 절차 검정에 비하여 본 용접에서 다음의 경우가 변경되면 재 검정을 받아야 한다.

(1) 차폐 가스를 절차 검정 때와 다른 것을 사용 시(QW-208.2)

(2) 단일 차폐 가스로 검정 받았으나 혼합 가스를 본 용접에 적용할 경우 혹은 그 반대 (QW-408.2)

(3) 혼합 차폐 가스의 성분 함량을 절차 검정 때 보다 변경 시 (Qw-408.2)

(4) 검정 할 때는 차폐 가스를 사용 하였으나 본 용접에서 차폐 가스를 사용 않을 경우 혹은 그 반대

39. Gas: Trailing

(1) Titanium과 같은 금속은 Chamber나 다른 차폐 기술을 적용하기 곤란 할 경우

Trailing Shield를 해야 한다. Trailing을 하면 용융 금속이 대기와 작용하지 않을 온도까지 냉각될 동안 용접부를 비활성 가스로 보호해 준다.

(2) WPS 작성 시 GMAW/FCAW/GTAW로 P No.10I/10J/10K, P No.51~53, P No.61/62의 금속 용접 시, 검정 때는 후행 가스를 사용하였으나 본 용접에서 사용하지 않거나 검정 때는 불활성 가스를 사용 하였으나 본 용접 할 때 활성 가스를 혼합하여 사용하면 재 검정 받아야 한다. 또 후행 가스의 유속을 검정 때 보다 본용접에서 10% 이상 감소시켜도 재 검정 받아야 한다. (QW-408.10 참조)

40. Gas: Backing

Root Pass의 용접시 용접후면의 공기에 의한 오염방지를 위하여 용접부 뒤쪽에 불활성 가스를 흐르게 하는 방법으로 있으므로 P-No.41~47의 홈 용접과 P-No101, 10J, 10K, 51~53, 61~62 금속의 모든 용접에서 받침가스를 제거하거나 받침 가스의 성분을 활성으로부터 혼합 또는 불활성으로 변경이 생기면 GMAW/FCAW/GTAW에서 필수 요인이 된다. (QW-408.9)

41. Current AC or DC

(1) 전류의 변화에 따라 용접와이어의 용융속도, 용착률, 용입의 깊이 및 모재의 용융량이 결정되기 때문에 전류는 매우 중요한 용접 변수이다.

(2) 전류가 크면 동일한 용접 속도에서 용입이 깊어지고 용착 속도가 증가하지만 지나치게 과도한 전류는 아크의 파묻힘 현상이 일어나고 Undercut이 발생하기 쉬우며 좁고 높은

Bead가 형성됨.

(3) 전류가 낮으면 아크의 안정성이 떨어짐.

42. Voltage Range (V)

(1) 전압은 아크의 길이를 결정한다. 전압이 크면 아크의 길이가 길어진다.

(2) 전압은 용접비드의 단면형상과 외관에 영향을 미친다.

(3) 과도한 전압상승은 Crack을 일으키기 쉬울 정도로 과도하게 폭이 넓은 비드를 만든다.

(4) 전압을 낮추면 Arc Blow에 대한 저항성이 있는 강한 아크를 만들고 용입이 깊어진다.

(5) 과도한 전압강하는 높고 좁은 용접 비드를 만들어 Edge의 Slag제거가 어려워진다.

43. Tungsten Electrode Size and Type

(1) GTAW의 경우 전극으로 사용되는 Tungsten봉의 Type 및 Size를 기재하는 란으로 ASME Sec.Ⅱ PART C (SFA 5.12)에 따라 적용한다.

(2) Electrodes의 Chemical Requirement나 Standard Sizes and Length에 대하여는 ASME Sec.Ⅱ, PART C (SFA 5.12)의 Table 1과 Table 2를 참고바람.

44. Mode of Metal Transfer for GMAW

(1) Short Circuit Transfer

Short Circuit 이행은 전극 선단의 용융 부분이 모재와 접하여 이행하는 것이다.

(2) Globular Transfer

Consumable 전극봉을 사용하는 용접(GMAW, FCAW등)에서 용접봉이 용융된 금속덩어리로 이행되는 형태.

(3) Spray Transfer

축 스프레이라고도 하며 전극의 끝으로부터 용융지 속으로 부드러금속 이행의 양상을 나타냄.

(4) Pulse Spray Transfer

높고 짧은 피크를 갖는 전류나 펄스 전류에서 하나의 금속방울이 아크를 관통하는 형태

(5) PQR작성시 부여 받은 용접금속 이행 형태에서 실제 용접시 바뀌면 재PQ를

실시해야 한다.

45. Electrode Wire Feed Speed Range

WPS에 내용은 언급은 되어 있으나 PQR에도 언급이 없고 QW-250 Welding Variable

에 비필수변수도 언급이 되어있지 않았으나 속도가 너무 느리면 전극와이어가 너무

오래 머물러 비드 형상이 불량하고 지나친 Spatter가 Flux층을 통하여 튀기게 되므로

전극와이어 제조자의 추천 속도에 따를 것.

46. Pulsing Current

Section IX의 QW-409.3에 따라서 직류 동력원으로부터 펄스 전류의 추가나 삭제는

GTAW 용접에서 Supplementary Essential Variables가 된다.

47. Heat Input (J/in.)

(1) 용접 입열량(Heat Input)

용융 용접에서는 우선 용접부가 용융되어야 하고 또 응고 과정에서 모재와 충분한 금속간 화합물을 만들 수 있는 서냉이 필요하다. 이 과정에 필요한 전기적 에너지를 용접 입열량으로 정의한다. 이 에너지는 모두가 용접 열원으로 사용되지는 않으며 대개 다음과 같은 에너지 분포를 가진다.

1) 용접봉 용융 : 15%

2) 용착 금속의 생성 : 20~40%

3) 모재의 가열, 피복제의 용해, 복사, Spatter의 발생 : 60~85%

(2) 용접 입열량(Heat Input) 계산 (QW-409.1 참조)

Heat Input = (Voltage * Amperage * 60) / Travel Speed (in./min. or mm/min.)

단위(Unit): J/in., J/mm

(3) WPS 작성 시

1) SMAW/SAW/GMAW/GTAW에서 추가 필수 요인이 적용될 경우 본 용접에서 용접 입열량이 자격 부여시 보다 증가하거나 단위 길이당 용접 금속 용착율이 커지면 재 자격 부여 받아야 한다. (QW-409.1 참조)

2) GMAW의 분말 이행, 입상 이행, 맥동 이행 방식에서 단락 이행 방식으로의 변경이나그 반대. (QW-409.2 참조)

3) SMAW/SAW/GMAW/GTAW에서 추가 필수 요인이 적용될 경우 PQR에 비하여 본 용접에서 다음 사항의 변경이 있으면 재자격 부여 받아야 한다. (QW-409.4 참조)

4) 교류에서 직류로의 변경 혹은 그 반대.

5) 교류 용접에서 정극성에서 역극성으로의 변경이나 그 반대.

48. Stringer or Weave Bead

(1) Stringer는 주로 초층 용접 시 사용한다.

(2) Stringer나 Weave 두 방법을 다 사용할 때는 모두 적용되는 것으로 한다.

(Impact Test가 있는 경우나 상향 용접 시 PQR에서 Stringer 용접으로 했다면 WPS

에서는 Weave용접을 불허하는 것이 좋다. Weave Bead는 Stringer Bead 보다 입열이 높아지기 때문이다.)

(3) SMAW 경우 Weave Bead를 채택할 때 Max. Weave Pass shall not exceed 3 times

the electrode core diameter (ASME Section Ⅲ 참조)를 지켜야 한다.

(4) Weaving 폭이 너무 크면 Heat Input이 많아진다.

49. Orifice or Gas Cup Size

(1) 토치의 끝에 부착되어 보호 가스를 용접부에 안정적으로 보내 주는 역할을 하는

Gas Cup은 열에 견딜 수 있는 여러 가지 재질로 만든다.

(2) Gas Cup의 크기는 용융부나 모재를 감쌀 수 있도록 충분히 커야 하며 직경은 보호

가스의 견고성을 유지할 수 있는 충분한 양을 감당할 수 있는 것으로 선택한다.

(3) WPS 작성 시 GMAW, FCAW, GTAW에 해당되며 GMAW와 FCAW는 주로

1/2″~3/4″를 사용하며 GTAW 경우는 아래 표 49-1을 참고로 한다.

표 49-1 Typical Current Ratings for Gas-and Water-Cooled GTAW Torches

50. Initial and Interpass Cleaning

청정 방법에는 Brushing, Chipping, Grinding 등이 있다.

51. Method of Back Gouging

다층 용접 시 먼저 용접한 부위의 결함 제거나 주철의 균열 보수, 좁은 홈을 파내는 것을 가우징이라고 한다. 특히 다층 용접 시 완전 용입을 얻기 위하여 먼저 용접한 부위를 뒷면에서 파내는 것을 백 가우징이라고 한다. 그 대표적인 방법은 아크 에어 가우징, 가스 가우징 및 그라인딩이 있다.

(1) 아크 에어 가우징(Arc Air Gouging)

탄소봉을 전극으로 하여 아크를 발생시켜 용융된 금속을 홀더(Holder)의 구멍으로 부터 탄소봉과 평행으로 분출하는 압축 공기(7~8 Kg/Cm2)로써 계속 불어내서 홈을 파는 방법을 말한다.

(2) 가스 가우징(Gas Gouging)

가우징 토치의 예열 염으로 가열한 부분에 저속의 산소를 불어대서 홈을 파는 것이다.

(3) 그라인딩(Grinding)

Grinder를 이용하여 용접 이음 홈면의 끝 손질이나 비드의 다듬질을 하여 완전 용입 을 얻기 위한 작업이다.

52. Oscillation

(1) 용접물에 진동을 주면 기공이 감소하고 결정립이 미세화 된다. 한편 정련 작용도 한다.

(2) 진동을 주는 방법에는 자기적인 방법, 기계적인 방법, 초음파를 이용한 방법 등이 있다.

(3) 진동장치를 사용하는 경우는 폭, 횟수, 정지 시간을 WPS에 나타낸다.

53. Contact Tube to Work Distance

(1) SAW, GMAW, FCAW에 해당된다. GMAW에서의 콘택트 튜브와 용접물간 거리

(Contact Tube to Work Distance)에 대한 그림을 보면 아래와 같다.(그림53-1참조)

(2) 이 거리가 크면 Joule 열이 커져서 용접속도가 빠르다. 예를 들면 콘택트 튜브와

용접물 간의 거리가 증가하면 전기 저항이 증가하고 결국에는 전극의 용융이 증가하게 된다.

(3) WPS 작성 시 용접을 행할 때에 변하는 아크 길이 때문에 콘택트 튜브의 끝에서 전극봉의 끝까지의 거리를 의미하는 Electrode Extension을 기준으로 하여 작업을 한다. 용접 조건에 따라서 다르겠지만 각 용접법 별로 권장하는 Electrode Extension은 SAW; Max. 125mm, GMAW; Max.25mm, GTAW; Max. 95mm. (Welding Hnadbook Vol.2, AWS)

그림 53-1 Contact Tube to Work distance in GMAW

54. Multiple or Single Pass (per side)

(1) 모재 두께 6mm 이상의 재료를 용접할 때에는 다층 용접을 하여야 하고 필요한 층수 는 피용접물의 두께 및 형상 등에 따른다. 제 1층은 루트 용접으로 홈의 일부분을 완전히 용융하여 이면까지 충분히 용입하도록 하여야 한다. 이 루트 용접은 뒷받침 역할을 하므로 제 2층 이상은 높은 전류를 사용하여 용접 할 수 있다. 다층 용접은 각 층의 사이에 불순물이 존재하지 않도록 주의 하는 것이 제일 중요하다.

(2) 다층 용접의 목적은 용접 금속 조직의 결정립 미세화, 인성 값 향상, 잔류 응력 감소

등의 효과를 얻을 수 있다.

(3) 각 Joint에 용접을 행할 때 Pass가 단층 용접이냐 다층 용접이냐를 판단한다.

특히 Tensile Stress 70,000psi 이상의 금속을 다층으로 용접할 경우는 앞서 용접한 층이 후속 층에 의해서 Tempering 취화되는 일이 있으며 또한 600℃부근의 응력 제거 Annealing 에 의해서 현저하게 취화되는 경우도 있으니 유의하여야 한다.

(4) WPS 작성 시 다층에서 단층 혹은 단층에서 다층 Pass로 변화는 Essential Variable이 아니고 Supplementary Essential Variable이다. (QW-410.9 참조)

Single Electrode에서 다전극(Multi-Electrode)으로나 Multi-Electrode에서 Single Electrode로의 변경도 Essential Variable이 아니고 Supplementary Essential Variable이다 (QW-410.10 참조)

55. Multiple or Single Electrodes

(1) 용접의 능률을 증진시키기 위하여 단전극 아크 용접에서 과대 전류를 이용하면 와이어의 전류 밀도의 증대에 따라서 언더컷이 생성, 또는 배의 씨 모양 용접 금속의 생성에 의해 고온 균열을 발생하는 등 부적합한 문제가 생긴다. 그러므로 다전극 (Multi-Electrode)법을 채용하여 1회의 펄스로 대전류를 분할하여 공급한 후 용접을 하면 전류 밀도의 문제가 해결됨과 동시에 열원의 형태가 점에서 분산형으로 변하므로 응고 시간의 연장 등 용접 결과에 좋은 영향을 미친다.

(2) WPS 작성 시

1) 단극인 경우는 Single로 하고 2 Pole 이상인 경우는 Multiple로 기록한다.

2) SAW/GMAW/GTAW에서 추가 필수 요인이 적용될 경우, 단극에서 검정받고,

본용접에서 다극으로 용접하면 새로 검정 받아야 한다. 그 반대로 마찬 가지다.

(QW-410.10 참조)

56. Travel Speed (Range)

(1) SMAW

1) 용접 속도는 용접 전류, 극성의 형태, 용접 자세, Electrode의 용융량, 모재 두께, 모재의 표면상태, Joint Type, Electrode 조작

2) 용접 속도가 늦으면 입열이 증가하고 HAZ의 Size가 커진다. 또 냉각속도가 줄어

든다. 반면 용접 속도가 빠르면 HAZ의 Size가 줄어들고 냉각 속도가 증가한다.

적당하게 예열을 하지 않는 한 냉각 속도를 증가하면 강도와 경도가 증가한다.

(2) GTAW

용접속도가 Bead 넓이와 깊이에 영향을 주나 넓이에 주는 영향이 더 크다.

(3) GMAW

다른 용접 조건이 고정된 이상 용입은 중간 용접 속도에서 최고이다. 용접 속도가

줄어들 때 단위 길이당 Filler Metal의 용융 속도는 증가한다. 매우 낮은 용접 속도

에서는 Arc가 용융Pool을 침해하기 때문에 용입이 줄어들고 넓은 Bead가 형성된다.

용접 속도가 너무 높으면 Bead의 가장자리에 Undercut이 생긴다.

(4) FCAW

다른 용접 조건이 고정된 이상 저 용접 속도에 있어서의 용입이 고 용접 속도에

있어서의 용입보다 크다. 높은 전류에서 저 용접 속도로 용접하면 모재가 과열된다.

이것은 용락이나 거친 외관의 원인이 될 수 있다.

(5) SAW

용접속도가 증가되면 단위 길이 당 입열이 감소되고 Filler Metal이 적게 녹아서 작은

여성고가 형성된다. 지나치게 높은 용접 속도는 Undercut, Arc Blow, 기공 혹은

고르지 못한 Bead의 원인이 된다. 또한 상대적으로 느린 속도로 용접하면 용융

Pool로부터 Gas가 빠져나갈 여유를 주어 기공을 없애준다.

57. Peening

(1) 피닝은 용접부를 구면상의 선단을 갖는 특수 해머로 연속적으로 타격하여 표면층에 소성 변형을 주는 작업이며 용착부의 잔류 응력을 완화하는 효과가 있다. 피닝은 잔류 응력의 완화 외에 용접 변형의 경감이나 용착 금속의 균열 방지 등을 위하여도 가끔 쓰인다.

(2) 피닝으로 잔류 응력을 완화시키는 데는 고온에서 하는 것보다 실온으로 냉각한 다음 수행하는 것이 효과가 있는 것은 당연하며 또한 다층 용접에서는 최종층에 대해서만 하면충분하다.

(3) 잔류 응력 제거의 목적에서 보면 피닝을 용착 금속부 뿐만 아니라 그 좌우의 모재 부분에도 어느 정도 하는 것이 효과적이다. 그러나 피닝의 효과는 판 표면 근처밖에 미치지 못하므로 판 두께가 두꺼운 것은 내부 응력이 완화되기 힘들며 또한 용접부를 가공 경화시켜 연성을 해치는 결점이 있다.

(4) 연강에서는 피닝에 의하여 인성이 저하하고 또한 변형 시효를 일으켜 취약하게 됨으로 무조건 피닝을 하는 것은 좋지 않다.

(5) 그러나 가공 경화한 알루미늄 함금의 아크 용접부는 용접 금속과 인접하는 모재의 소부분이 연화되므로 이 부분을 피닝하여 강도를 증가시킨 예가 있다.

(6) 또한 최종층을 제외하고 층간에 피닝을 하면 후판의 용접 변형을 경감시키고 용접터짐을 방지하는데 유효 하다.

(7) WPS 작성 시 ASME Code Sect.Ⅸ상에는 Non-Essential Variable 이나 Job Specification에 금지되었는지 확인한다.

58. Chamber

P-No.51~53 금속을 폐쇄된 통(Chamber)을 이용해서 용접하는 것으로부터 폐쇄된 통(Chamber)없이 전통적인 토치로 용접하는 것으로 변경, 그러나 그 역은 성립하지 않으므로 GTAW에서 필수요인이 된다. (QW-410.11)

좋은지식 감사

답글삭제좋은지식 감사

답글삭제